Die Rolle der Vakuumtechnologie im Bereich der Gefriertrocknung

2024-10-29 14:30Es gibt viele Möglichkeiten, die Haltbarkeit von Lebensmitteln zu verlängern. Ein wichtiger Schritt bei den ältesten Räucher- und Pökelmethoden ist das Trocknen, und diese Methode gab es schon lange vor dem Einfrieren, Hochtemperaturgaren oder Vakuumverpacken. Die moderne Gefriertrocknungstechnologie ist eine verbesserte Destillation traditioneller Trocknungsmethoden, die den Verderb von Lebensmitteln über einen längeren Zeitraum verhindern kann. Dieser Prozess ist nur mit moderner Vakuumtechnologie möglich, da die Gefriertrocknung von Lebensmitteln unter Vakuum erfolgen muss.

Gefriertrocknung eignet sich für Obst und Beeren, aber auch für gekochtes Fleisch oder Gemüse. Auch Kräuter und Gewürze können durch Gefriertrocknung konserviert werden, wobei in diesen Produkten nach der Behandlung nur wenige Prozent Feuchtigkeit verbleiben. Das bekannteste gefriergetrocknete Lebensmittel ist wahrscheinlich löslicher (Instant-)Kaffee. Viele verzehrfertige Lebensmittel, die sich nur in kochendem Wasser auflösen und zu Pellets oder Pulver verarbeitet wurden, werden ebenfalls gefriergetrocknet. Generell können Lebensmittel auch auf einfachere Weise getrocknet werden, beispielsweise durch Trocknen. Der Nachteil besteht jedoch darin, dass sich dadurch die Struktur und das Aussehen der Lebensmittel ändern können. Darüber hinaus reagiert das Aroma mit dem Sauerstoff in der Atmosphäre, was den Geschmack beeinträchtigt.

Der Gefriertrocknungsprozess verändert die Struktur der Lebensmittel nicht und die getrockneten Lebensmittelzellen können beim Kochen problemlos Wasser wieder aufnehmen. Durch die Vakuumtrocknung bleibt der Duft so weit wie möglich erhalten.

Gefriertrocknung ist ein rein physikalischer Prozess, der auf dem Prinzip der Sublimation beruht. Im Vakuum der Trockenkammer sublimiert das gefrorene Wasser zu Wasserdampf. Eis überspringt "liquid" und geht direkt von "solid" zu "gasförmig über."

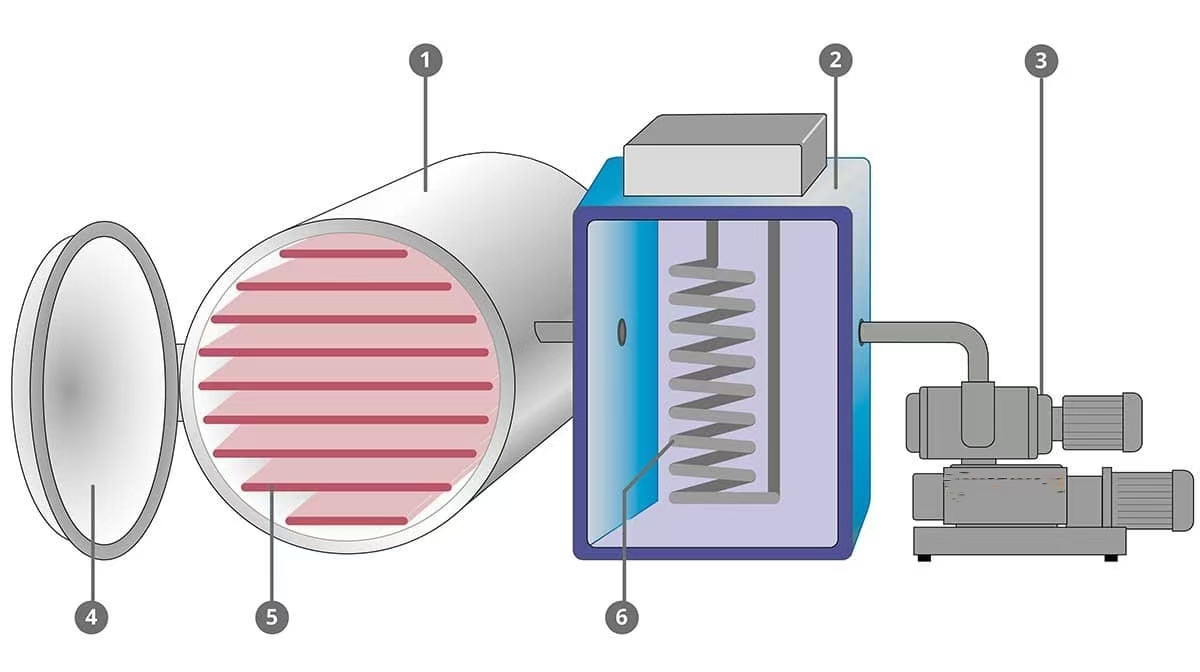

Schematischer Aufbau eines Gefriertrockners: 1. Trockenkammer, 2. Kondensator (Kühlfalle), 3. Vakuumsystem, 4. Öffnen des Tors, 5. Kann die Zwischenplatte erhitzen, 6. Kühlen der Spule.

Bevor der Trocknungsprozess beginnen kann, müssen Beeren, Fruchtscheiben oder Kaffeeextrakte zunächst bei niedrigen Temperaturen im Kühlraum gekühlt werden. Das Produkt wird daher auf einer Palette ausgelegt und direkt oder auf einem Wagen in den Gefrierschrank gestellt. Anschließend wird das gefrorene Produkt in die Trockenkammer gegeben.

Bei manchen Gefriertrocknern kann das Einfrieren direkt in der Trockenkammer erfolgen. Gefriertrockner werden auch zur kontinuierlichen Verarbeitung von Lebensmitteln verwendet.

Nach dem Abkühlen erfolgt der eigentliche Trocknungsprozess in der Kammer, wobei der Luftdruck durch eine Vakuumpumpe reduziert wird, bis ein Vakuum von 1 bis 0,5 mbar erreicht ist. Nun beginnt das gefrorene Wasser bei einer niedrigen Temperatur von -50 bis -40 °C zu verdampfen, und der Wasserdampf wird durch die Vakuumpumpe aus der Trocknungskammer in den nachgeschalteten Kondensator gepumpt. In dieser auf mindestens -70 °C gekühlten Kühlkammer sublimiert der Wasserdampf an der Kühlschlange und kondensiert zu Eis. Bei diesem Prozess wird der größte Teil des Wassers aus dem Produkt entfernt, was als Vortrocknung bezeichnet wird.

Beim Sublimieren nimmt das Wasser Wärmeenergie aus der Trockenkammer auf, was bedeutet, dass während des Prozesses die Temperatur in der Kammer sinkt, sodass die Kammer beheizt werden muss. Dabei muss darauf geachtet werden, dass nur so viel Wärmeenergie zugeführt wird, wie die aus dem Wasser gewonnene Sublimationsenergie, um die Temperatur konstant zu halten oder einen leichten Temperaturanstieg auf -20°C zu ermöglichen.

Bei den meisten Lebensmitteln folgt auf die Primärtrocknung unmittelbar die Sekundärtrocknung. Dabei wird Restfeuchtigkeit im Produkt in stark adsorbiertem Zustand entfernt, indem das Vakuum auf 0,01 mbar oder weniger reduziert und die Temperatur über den Gefrierpunkt erhöht wird. Anschließend wird die Trockenkammer auf Atmosphärendruck belüftet und das getrocknete Produkt mit einem Wassergehalt von 1-4 % zur weiteren Verarbeitung entnommen. Zur Belüftung wird trockene Luft oder Inertgas verwendet, damit das getrocknete Produkt keine Feuchtigkeit aus der Umgebungsluft aufnehmen kann.